快速出貨 在庫推薦

適用車型

[要點]

■製品規格

前輪框尺寸:3.50-17

後輪框尺寸:5.50-17(後標準輪框尺寸規格)

材質:鍛造用鋁合金(al) aa6009/t1

製造法:鍛造製法 (鍛造)

【附件】

・鋁合金製氣嘴(l型)

●可使用於競賽

●採用新接環型式及減震系統

●jwl規格適合品

●後齒盤推薦尺寸:#525-42[原廠同尺寸]

前輪框尺寸:3.50-17

後輪框尺寸:5.50-17(後標準輪框尺寸規格)

材質:鍛造用鋁合金(al) aa6009/t1

製造法:鍛造製法 (鍛造)

【附件】

・鋁合金製氣嘴(l型)

●可使用於競賽

●採用新接環型式及減震系統

●jwl規格適合品

●後齒盤推薦尺寸:#525-42[原廠同尺寸]

[商品描述]

道路用車輪,可以說是marchesini鍛造車輪的基本設計。

kompe (競爭) 該系列采用了專為鋁鍛造輪轂而設計的“y形10輻”模型,kompe-evo采用了減重和高剛度的設計制造輪輻結構 (截面結構設計) 它是一個改進了的進化輕型車輪。

性能水平是m10s kompe-evo,使其地位的繼任者m7rs genesi,但該設計吸引了m10sseries的極端設計,可靠性,和存在是有吸引力的。

“m10s kompe-evo”

這個車輪是一個成熟的運動車輪,馬切西尼傾其所有的技術積累了許多經驗,承諾改善摩托車的基本性能,並設計永不妥協的安全,可靠性和發展正在進行。

性能水平是m10s kompe-evo,使其位置的繼任者m7rs genesi,但老化程度作為m10sseries的最終進化類型車輪是有吸引力的。

*這個輪子是m10s kompe的進化型 (進化) 這將是後續模式。

◆◆詳細的產品規范

(生產方式)

(鍛造配方偽造)

·熱鍛

·專用黃金類型 (或模具)

·多方向同時壓鍛 (全成形鍛造系統)

·15000t級鍛造壓力機

·數控 (計算機控制) 最終形狀切割完成

[設計]

[5×10本書“y字母“說話)

(基本結構)

[赫柏]

前後“鏜削工藝”均采用空心一體式結構。

*前輪“盤形結構”有規格。

*後輪采用“盤形結構”。

(講話)

m10r corse的基本形式很常見,但它是專門為輻條截面結構設計的。

(邊緣)

mt型無內膽結構。

(阻尼系統)

-阻尼系統結合功能和耐用性

(相關部分)

組成車輪的部件主要是7075系列 (超duralumin) 采納。

它是由數控切割完成的。

同時追求的設計,堅持功能的美麗,同時實現重量的減少和可靠性的兼容性。

表面處理采用陽極處理。

(畫)

表面采用優質聚氨酯塗料,耐久性好。

anodizedmodel飴。

根據鋁材料的特點,建立陽極氧化精加工模型。

(安全標准)

這是一款基於jwl標准的安全級別過關的產品。

(中國制造)

意大利 (意大利制造)

(生產廠家)

brembo公司。

通過brembo.25 24035 curno (bg) 意大利

kompe (競爭) 該系列采用了專為鋁鍛造輪轂而設計的“y形10輻”模型,kompe-evo采用了減重和高剛度的設計制造輪輻結構 (截面結構設計) 它是一個改進了的進化輕型車輪。

性能水平是m10s kompe-evo,使其地位的繼任者m7rs genesi,但該設計吸引了m10sseries的極端設計,可靠性,和存在是有吸引力的。

“m10s kompe-evo”

這個車輪是一個成熟的運動車輪,馬切西尼傾其所有的技術積累了許多經驗,承諾改善摩托車的基本性能,並設計永不妥協的安全,可靠性和發展正在進行。

性能水平是m10s kompe-evo,使其位置的繼任者m7rs genesi,但老化程度作為m10sseries的最終進化類型車輪是有吸引力的。

*這個輪子是m10s kompe的進化型 (進化) 這將是後續模式。

◆◆詳細的產品規范

(生產方式)

(鍛造配方偽造)

·熱鍛

·專用黃金類型 (或模具)

·多方向同時壓鍛 (全成形鍛造系統)

·15000t級鍛造壓力機

·數控 (計算機控制) 最終形狀切割完成

[設計]

[5×10本書“y字母“說話)

(基本結構)

[赫柏]

前後“鏜削工藝”均采用空心一體式結構。

*前輪“盤形結構”有規格。

*後輪采用“盤形結構”。

(講話)

m10r corse的基本形式很常見,但它是專門為輻條截面結構設計的。

(邊緣)

mt型無內膽結構。

(阻尼系統)

-阻尼系統結合功能和耐用性

(相關部分)

組成車輪的部件主要是7075系列 (超duralumin) 采納。

它是由數控切割完成的。

同時追求的設計,堅持功能的美麗,同時實現重量的減少和可靠性的兼容性。

表面處理采用陽極處理。

(畫)

表面采用優質聚氨酯塗料,耐久性好。

anodizedmodel飴。

根據鋁材料的特點,建立陽極氧化精加工模型。

(安全標准)

這是一款基於jwl標准的安全級別過關的產品。

(中國制造)

意大利 (意大利制造)

(生產廠家)

brembo公司。

通過brembo.25 24035 curno (bg) 意大利

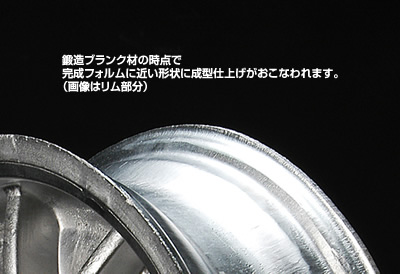

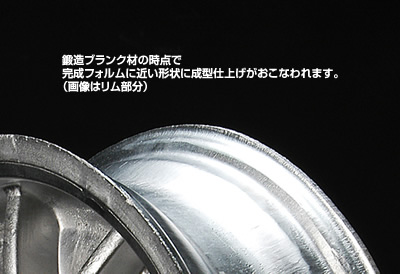

| (偽造:偽造) 目前生產的marchesini車輪 (* 1) 在美國,鎂和鋁“鍛造配方”都在研制之中。 鍛是一個老鐵匠 (kajiya) 這種技術起源於黃金屬的輪廓 (形狀) 錘從各個方向,直到成為 (=火車) 這是制作產品的秘方。 車輪的鍛造過程用高壓壓力機的“毛坯”材料壓制高溫狀態金屬 (* 2) 它的原則和目的是相同的,雖然它開始於塑造。 一個偽造產品的典型特征是遵循這個過程“改善金屬的各種性質” (強度、伸長率等) “就車輪而言,可以說是一種制造方法,在減輕和提高安全性方面有很大的期望。” 從技術角度看,鍛造產品的基本性能是由金屬的晶粒尺寸和熱處理狀態決定的,但最初鍛造獲得的最大的大優點是金屬的“mfd” (金屬流向=金流向) “這一屬性偽造質量的利用水平是有區別的。 了解mfd特性,最大限度地利用mfd,是完成理想鍛造產品的最佳途徑,也是前提條件。 (* 1) 目標車輪售後車輪。不包括汽車制造商的oemwheel。 (* 2) 壓縮成型後的切割材料,可以說是成型前的鍛造產品原型。 |

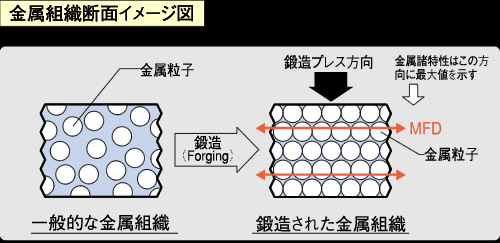

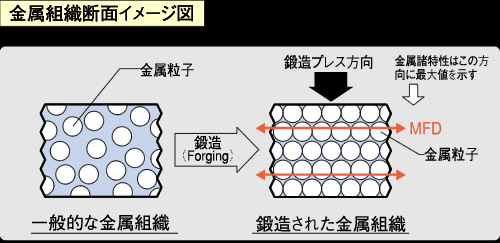

| ● 鍛造金屬圖像的橫截面 通過研磨,提高了金相組織的晶粒度,提高了金屬的各種特性 (強度、伸長率等) 顆粒級是鍛造壓力機的能力 (壓力) 取決於。 此外,偽造的商品屬性,黃金屬結構被壓縮變形的方向一致,和植物纖維和木材等多功能顯示圖像的紋理在黃金生產屬組織,特別是一般,金屬特征顯示最大大值的方向垂直於方向的顯示,因此,制造出一種具有理想的mfd特性的鍛造產品,即輪轂,是提高產品性能的關鍵。 |

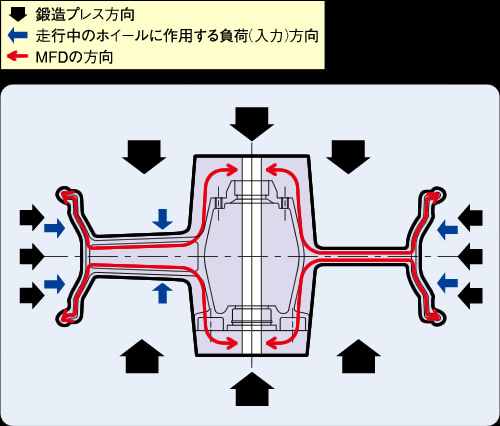

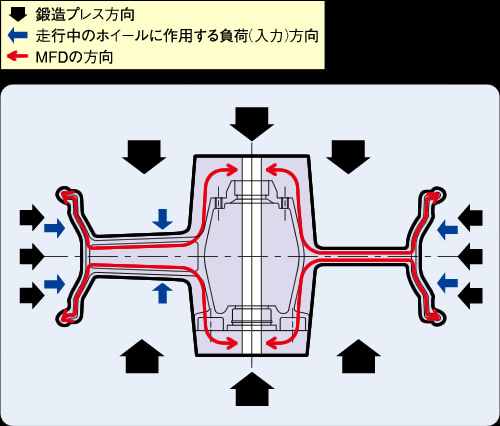

| ● 多方向同時壓鍛法 (全成形鍛造系統) marchesini是一種專用的鍛造金型,利用mfd特性最大限度地制造出高質量的鍛造產品 (或模具) 我們正在鍛造與一個壓榨設備能夠壓縮從多個方向使用上述。 采用該系統可以提高輪轂零件各部分的性能和可靠性,其中最有效的部分是提高輪輞的性能。基本負荷 (影響/負載) 雖然mfd幾乎是從路面以直角方向輸入的,但這種鍛造方法在輪輞部分形成了相對於輸入方向最大的mfd,因此重量節約,可靠性高 (持久性) 可以在高水平上平衡。 |

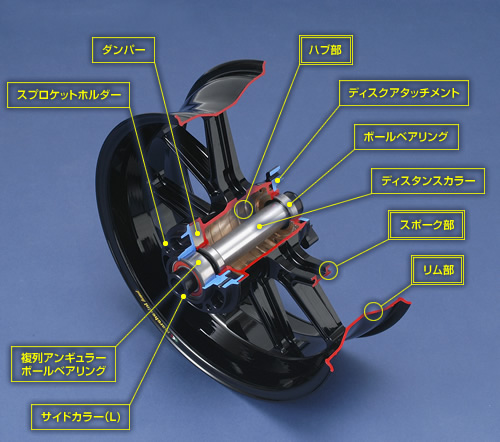

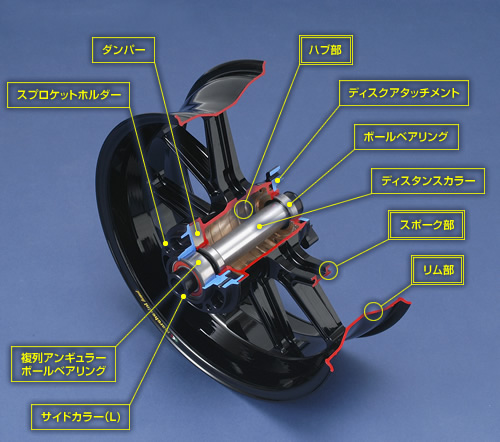

| (結構:結構) 瑪切西尼提供的後市場車輪設計和開發的重點是追求“高性能”不僅為賽車車輪,而且為街道車輪。 這里後輪 (m10r屍體) 我們將參考cutmodel來解釋每個部分。 ● 中心部分 設計盡可能大的輪轂內徑是重點。其根本原因是設計輪轂的內徑為大-大=提高輪轂剛度和縮短輪輻長度,既可實現輕量化又可實現高剛性. marchesini關於中心結構的設計理念可以表示為整個車輪的基礎是一致的,甚至在當前鍛造輪,最終完成由數控切割過程中,中心的內部被這樣做麻煩的“無聊”處理,完成在一個重量輕、高剛度大直徑空心結構。 ● 說一部分 輻條是支撐輪輞的支柱,其結構導致輪輞的減重和剛度的差異。它基本上是更有利的防雷邊緣部分輻條數量的增加,但這是一個簡單的原因,你可以縮短輻條之間的距離,但如果你只是設計大量的輻條,輻條的質量本身將會增加,這將是一個負面因素在提高車輪的性能。因此,盡管目標,而整個車輪的設計包括剛性的平衡是必需的,marchesini面臨直接對這個條件和重視性能後知道切削的難度和成本將會上升,我們正在設計和截面結構。 ● 邊緣部分 對於高性能車輪,輪輞部分有旋轉慣性重量 (時刻) 這是我們想要達到減重最多的部分。這種效果在騎摩托車時尤其有效,但輪輞的減重強度強,經久耐用 (安全) 從這個角度來看,需要非常仔細的設計。目前的marchesini車輪是減少邊緣通過追求綜合平衡與輪轂和輻條,同時理想的mfd (金屬流向=金屬流向) 我們已經建立了一個結合強度和輕盈的輪輞結構,采用我們自己的鍛造制造方法,可以形成。 ● 配件部分 sprocketholder·discattachment·side color每個組成車輪的部件都是硬鋁材料 (a7075 a2017) 數控切割過程。我們也追求減肥和功能性美,並致力於相關零件的設計。 |

[注意]

[要點]

■製品仕様

フロントリムサイズ:3.50-17

リアリムサイズ:5.50-17(リア標準リムサイズ仕様)

素材:鍛造用アルミニウム(Al) AA6009/T1

製造法:鍛造製法 (Forged)

【付属品】

・アルミニウム製エアバルブ(L字タイプ)

●レース使用可能

●NEWリングタイプ・ダンパーシステム採用

●JWL規格適合品

●スプロケット(ドリブン)推奨サイズ:#525-42[純正同サイズ]

フロントリムサイズ:3.50-17

リアリムサイズ:5.50-17(リア標準リムサイズ仕様)

素材:鍛造用アルミニウム(Al) AA6009/T1

製造法:鍛造製法 (Forged)

【付属品】

・アルミニウム製エアバルブ(L字タイプ)

●レース使用可能

●NEWリングタイプ・ダンパーシステム採用

●JWL規格適合品

●スプロケット(ドリブン)推奨サイズ:#525-42[純正同サイズ]

[商品描述]

マルケジーニ製鍛造ホイールの基本デザインと言えるロード用ホイール。

Kompe(コンペ)シリーズはアルミニウム製鍛造ホイール専用にデザインされた“Y字10本スポーク”を採用したモデルで、Kompe-Evoは軽量化と高剛性を追及してスポーク構造(断面構造デザイン)に改良を加えた進化型ライトウエイトホイールです。

性能レベルでは後継のM7RS Genesiにその座を譲った形のM10S Kompe-Evoですが、M10Sシリーズを極めたデザインと信頼性、そして存在感をアピールするデザインは魅力です。

“M10S Kompe-Evo”

このホイールはマルケジーニが多くの経験によって蓄積したテクノロジーのすべてを注ぎ込んだ本格的なスポーツホイールで、バイクの基本性能向上を約束するとともに、安全性・信頼性のレベルにおいても一切妥協することのない設計と開発がおこなわれています。

性能レベルでは後継のM7RS Genesiにその座を譲った形のM10S Kompe-Evoですが、M10Sシリーズの最終進化型ホイールとしての熟成度は魅力です。

※ このホイールはM10S Kompeの進化型(Evolution)後継モデルとなります。

◆詳細製品スペック◆

【製造法】

[鍛造製法 Forged ]

・熱間鍛造

・専用金型採用(Exclusive Mold)

・多方向同時プレス鍛造(Total Formed Forging System)

・15000t級鍛造プレス

・CNC(コンピュータ制御)による最終形状切削加工仕上げ

【デザイン】

[5×10本“Y字”スポーク]

・レーシングホイールと異なるスポーク構造を採用する進化型。

【基本構造】

[ハブ]

フロント・リアともに「中ぐり切削加工」を施した中空ワンピース構造を採用。

※ フロントホイールは「ディスクアタッチメント構造」を採用する仕様があります。

※ リアホイールは「ディスクアタッチメント構造」を採用しています。

[スポーク]

基本フォルムはM10R Corseと共通ですが、専用のスポーク断面構造設計をおこなっています。

[リム]

MT型チューブレス構造。

【ダンパーシステム】

スクエアタイプ・ダンパーシステム採用。

・機能性と耐久性を兼ね備えたダンパーシステム

【関連部品】

ホイールを構成する部品素材は主にA7075系(超々ジュラルミン)を採用。

CNC切削加工仕上げにより製作されます。

軽量化と信頼性の両立を実現すると同時に機能美にこだわったデザインを追求。

表面処理はアルマイト仕上げ。

【塗装】

仕上げは耐久性に優れた高品質ウレタン塗装を採用。

【アルマイトモデル】

アルミニウム素材の特性を利用したアルマイト仕上げモデルを設定。

【安全基準】

JWL規格を基準とした安全レベルをクリアーした製品です。

【製造国】

イタリア (MADE IN ITALY)

【製造メーカー】

Brembo S.p.A.

Via Brembo.25 24035 CURNO (BG) Italy

Kompe(コンペ)シリーズはアルミニウム製鍛造ホイール専用にデザインされた“Y字10本スポーク”を採用したモデルで、Kompe-Evoは軽量化と高剛性を追及してスポーク構造(断面構造デザイン)に改良を加えた進化型ライトウエイトホイールです。

性能レベルでは後継のM7RS Genesiにその座を譲った形のM10S Kompe-Evoですが、M10Sシリーズを極めたデザインと信頼性、そして存在感をアピールするデザインは魅力です。

“M10S Kompe-Evo”

このホイールはマルケジーニが多くの経験によって蓄積したテクノロジーのすべてを注ぎ込んだ本格的なスポーツホイールで、バイクの基本性能向上を約束するとともに、安全性・信頼性のレベルにおいても一切妥協することのない設計と開発がおこなわれています。

性能レベルでは後継のM7RS Genesiにその座を譲った形のM10S Kompe-Evoですが、M10Sシリーズの最終進化型ホイールとしての熟成度は魅力です。

※ このホイールはM10S Kompeの進化型(Evolution)後継モデルとなります。

◆詳細製品スペック◆

【製造法】

[鍛造製法 Forged ]

・熱間鍛造

・専用金型採用(Exclusive Mold)

・多方向同時プレス鍛造(Total Formed Forging System)

・15000t級鍛造プレス

・CNC(コンピュータ制御)による最終形状切削加工仕上げ

【デザイン】

[5×10本“Y字”スポーク]

・レーシングホイールと異なるスポーク構造を採用する進化型。

【基本構造】

[ハブ]

フロント・リアともに「中ぐり切削加工」を施した中空ワンピース構造を採用。

※ フロントホイールは「ディスクアタッチメント構造」を採用する仕様があります。

※ リアホイールは「ディスクアタッチメント構造」を採用しています。

[スポーク]

基本フォルムはM10R Corseと共通ですが、専用のスポーク断面構造設計をおこなっています。

[リム]

MT型チューブレス構造。

【ダンパーシステム】

スクエアタイプ・ダンパーシステム採用。

・機能性と耐久性を兼ね備えたダンパーシステム

【関連部品】

ホイールを構成する部品素材は主にA7075系(超々ジュラルミン)を採用。

CNC切削加工仕上げにより製作されます。

軽量化と信頼性の両立を実現すると同時に機能美にこだわったデザインを追求。

表面処理はアルマイト仕上げ。

【塗装】

仕上げは耐久性に優れた高品質ウレタン塗装を採用。

【アルマイトモデル】

アルミニウム素材の特性を利用したアルマイト仕上げモデルを設定。

【安全基準】

JWL規格を基準とした安全レベルをクリアーした製品です。

【製造国】

イタリア (MADE IN ITALY)

【製造メーカー】

Brembo S.p.A.

Via Brembo.25 24035 CURNO (BG) Italy

| 【鍛造:Forged】 現在製造されているマルケジーニホイール(※ 1)は、マグネシウム製・アルミニウム製ともに「鍛造製法」によってつくりだされています。 鍛造とは、古くは鍛冶屋(かじや)の技術に起源があり、金属を希望する輪郭(形状)になるまで各方向からハンマーでたたいて(=鍛えて)製品をつくり上げる製法を言います。 ホイールの鍛造製法は高温状態の金属を高圧プレスで圧縮して「ブランク材(※ 2)」を成型することから始まりますがその原理と目的は同じです。 鍛造品の代表的な特徴は、この工程を踏むことによる「金属諸特性(強度、伸び率など)の向上」にあり、ホイールの場合は軽量化と安全性の向上において大きな期待ができる製法と言えます。 鍛造品の技術的観点における基本性能は、金属中の結晶粒度および熱処理状態によって決定します。しかし本来、鍛造によって得られる最大のメリットは金属組織中に生じる「MFD(Metal Flow Direction=金属流れ)」にあり、鍛造品質はこの特性の活用レベルによって差を生じます。 MFD特性を理解し最大限に活用することこそが理想的な鍛造製品を完成させる上での王道であり必須条件となります。 (※ 1) 対象ホイールはアフターマーケット用ホイール。車両メーカー向けOEMホイールを除きます。 (※ 2)圧縮成型後の切削加工仕上げ前の鍛造品の原型と言える素材。 |

| ●鍛造された金属組織断面イメージ 鍛造することによって金属組織中の結晶粒度が高まり、金属の諸特性(強度・伸び率など)は向上します。結晶粒度のレベルは鍛造プレスの能力(圧力)に依存します。 また、鍛造品には圧縮により変形を受けた方向に金属組織が整列するという特性があり、金属組織中には植物の繊維や木材の木目のようなイメージのMFDがつくり出され、一般的に金属諸特性はMFDの方向と直角方向に最大値を示します。結果としてホイールという部品にとって理想的なMFD特性を与えた鍛造品をつくりあげることが性能向上の鍵を握っているのです。 |

| ●多方向同時プレス鍛造法(Total Formed Forging System) マルケジーニはMFD特性を最大限に活用した高品質鍛造品をつくりだすために専用鍛造金型(Exclusive Mold)を用いた多方向から圧縮が可能なプレス設備により鍛造をおこなっています。 このシステムの採用によってホイールという部品の各部の性能・信頼性を高めることができるのですが、その中でも最も有効な部分はリム部分の性能向上にあります。リムに作用する基本的な負荷(衝撃・荷重)は路面からほぼ直角に入力しますが、この鍛造法によってリム部には入力方向に対して最大値を示すMFDが形成されますので、軽量化と信頼性(耐久性)を高い次元で両立することができます。 |

| 【構造:Structure】 マルケジーニから提供されるアフターマーケット向けホイールは、レーシングホイールはもちろんのこと、ストリート用ホイールについても“ハイパフォーマンス”の追求を最優先した設計・開発がおこなわれています。 ここではリアホイール(M10R Corse)のカットモデルを参考とした各部の解説をおこないます。 ●ハブ部 ハブ内径を可能な限り大きく設計することがポイントとなります。その基本的な理由はハブ内径を大きく設計すること=ハブ剛性向上およびスポーク長さの短縮につながり、軽量と高剛性を両立できるからです。 ホイール全体の土台と言えるハブ構造に対するマルケジーニの設計思想は一貫しており、CNC切削加工によって最終仕上げがおこなわれる現在の鍛造ホイールにおいても、ハブ内部を手間のかかる「中ぐり加工」を施すことによって、軽量・高剛性の大口径中空ワンピース構造に仕上げています。 ●スポーク部 スポークとはリムを支えるための柱であり、その構造によってリム部の軽量化と剛性に差が生じます。基本的にはスポーク本数が多いほどリム部軽量化に有利と言えますが、その理由はスポーク間距離が短くできるという単純なものです。ただし単にスポーク本数を多く設計したのではスポーク自体の質量が増えてしまい、ホイールの高性能化においてはマイナス要因となります。そのためリムの軽量化を目指しながらもホイール全体の剛性バランスなども含めた設計が要求されるのですが、マルケジーニはこの条件に真正面から向き合い、切削の難易度やコストが上昇することを承知した上で性能を最優先するためのスポークデザインと断面構造を追及しています。 ●リム部 高性能ホイールにとってリム部分は回転慣性重量(モーメント)軽減のために最も軽量化を達成したい部分です。その効果はモーターサイクルという乗り物にとっては特に有効と言えますが、リムの軽量化は強度・耐久性(安全性)の観点からはとても慎重な設計が求められます。現在のマルケジーニホイールはハブおよびスポークとの総合的なバランスを追求することによるリム軽量化と同時に、理想的なMFD(Metal Flow Direction=金属流れ)を形成することのできる独自の鍛造製法を採用することによって、強さと軽さを兼ね備えたリム構造を確立しています。 ●フィッティングパーツ スプロケットホルダー・ディスクアタッチメント・サイドカラーといったホイールを構成する各部品は、ジュラルミン素材(A7075/A2017)をCNC切削加工することによって製作されています。関連部品の設計においても、こだわりをもって軽量化と機能美を追求しています。 |

[注意]

※ 専用スプロケットは別売扱いとなります。

※ 画像はスポーク形状のイメージのため、ハブの形状は車両によって異なる可能性がございます。

※ 各色の画像はイメージです。ホイールの色は撮影および表示画面の関係で実際の色と異なって見えることがあります。

※ 画像には他のカラーリングが含まれています。

※ 画像はスポーク形状のイメージのため、ハブの形状は車両によって異なる可能性がございます。

※ 各色の画像はイメージです。ホイールの色は撮影および表示画面の関係で実際の色と異なって見えることがあります。

※ 画像には他のカラーリングが含まれています。

問與答(0)

商品評論(0 )

0/5